日本で唯一の国産水槽メーカーとして知られる寿工芸。

その多くは、前回ご紹介した通り3台のシーリングロボットの活躍によって組み立てられていますが、規格外の水槽をつくるケースも少なくありません。

いわゆるオーダーメイド水槽。

時には2メートルにおよぶ水槽をつくることもあるのだとか。

そんな時に活躍するのは、ロボットではなく生身の人間にほかなりません。

この道22年。

奈良工場が誕生する前から寿工芸で水槽づくり一筋にあたっているのが、村井勝彦さんその人です。

ロボットのみならず、水槽を手づくりで行っているのも、寿工芸のなせる技といえましょう。

作業場にあるのは「水平台」。

これがないと正確な水平がとれません。

地味なものではありますが水槽づくりに必要不可欠な「道具」です。

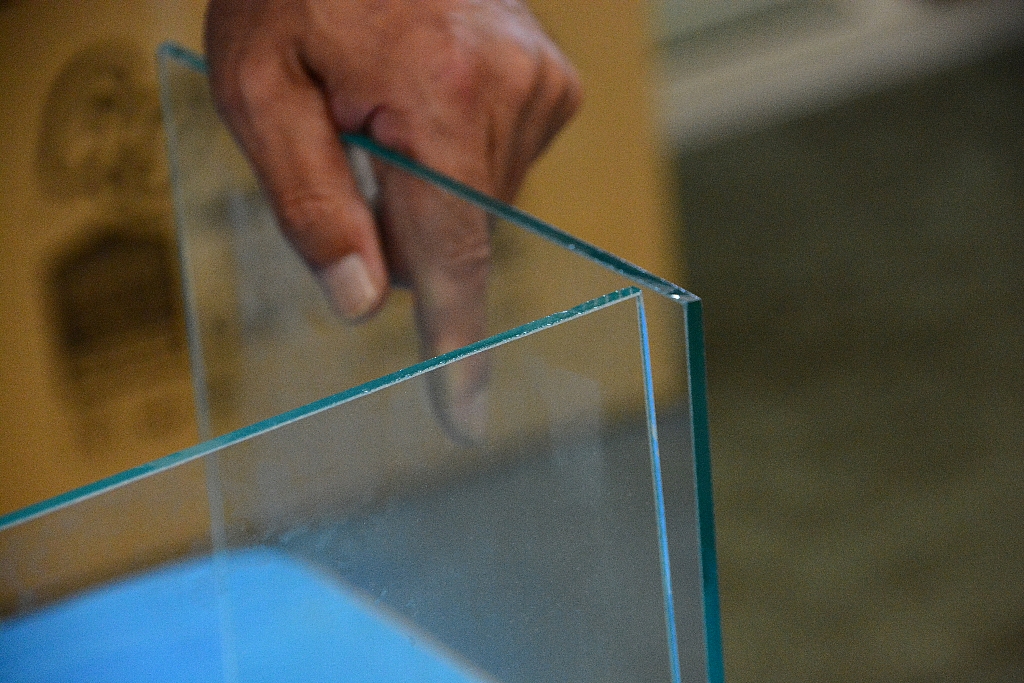

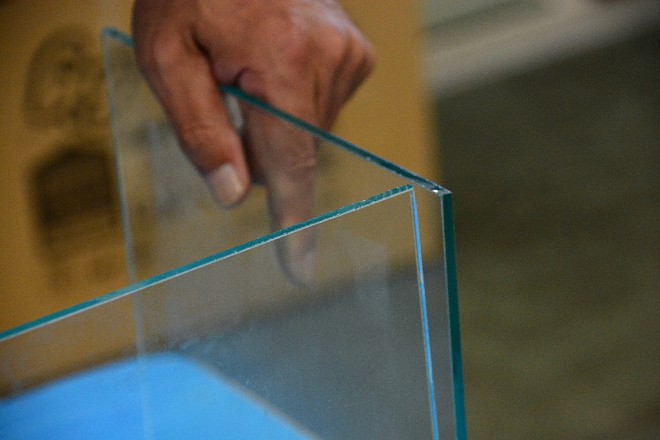

ためしに45㎝幅の水槽をつくってもらいました。

5枚のガラスを巧みに操りながら、村井さんが一人で作業にあたります。

それぞれのガラスのバランスを保ちながら、ひずみのない立体をつくりあげるべく神経を使うことでしょう。

取材がお仕事の邪魔にならないか、こちらも神経を使います。

一応。。。

シーリング材の量も均等でなくてはなりません。

しかもスピーディーに。

村井さんの手がまるでシーリングロボットに見えてきます。

そして素早く接着が施されてきます。

—-もしかして、子どものころプラモデルをつくるのが得意だったとか?

「戦艦や飛行機など市販されているものははとんどつくりましたよ」

—-やっぱりそうでしたか。

「こういった作業は好きでないとできません」

納得。

おっと!

ここからは企業ヒミツです。

ガラスとガラスを接着させたら、オリジナルの工具で仮止めします。

ほほーっ。

道具をお見せできないのが実に残念。。。

よくみると、紙テープでさらに補強。

—–どういった理由で紙テープを?

「地震などの振動対策です。大型トラックが通る際の振動も気になりますから」

—–ということはこの方法は日本だけですか?

「はい。振動が水槽に狂いが生じることほど怖いものはありませんしね」

このあたりが国産メーカーの信頼性というか安心性というか。

まさにプロのこだわりというしかありません。

最後にシリコンを均等にならします。

ここでまたオリジナル工具を用います。

「またもや企業ヒミツで恐縮です」

—–いいんですいいんです、自分だけはみれてますから♪

たった1㎜2㎜の誤差が品質に影響する大事な作業。

相当熟練を要すことは素人でもわかります。

技術にカンがプラスされて、熟練度はさらに増します。

いくら企業ヒミツであっても、村井さんにかなうはずがありません。

5枚のガラスを組み立て始めてから、わずか15分ほどで完成しました。

そして最後は、ガラスに余分なシーリング材やゴミ、汚れなどが付着していないかをチェックします。

もちろん例のオリジナル工具で。

もちろん企業ヒミツ。

「オーダーメイドの水槽だけでなく、当工場ではすべての製品をひとつひとつ検査しています。

いくら各部門で検査していても、やっぱり最後の最後まで見届けないと」(村井さん)。

—村井さん、おつかれさまでした。

「こちらこそ企業ヒミツばかりでごめんなさい」

—大丈夫です、今日見たことは忘れますから。

趣味は釣り。

大阪湾にねらいを定めて、タチウオを釣るのが好きなのだとか。

仕事も趣味も、やっぱり水や魚に関係している村井さん。

—タチウオを釣るコツってあるんですか?

「もちろんありますよ」

—たとえばどんな?

「それはヒ・ミ・ツです」

えええ、またですかぁ。。。